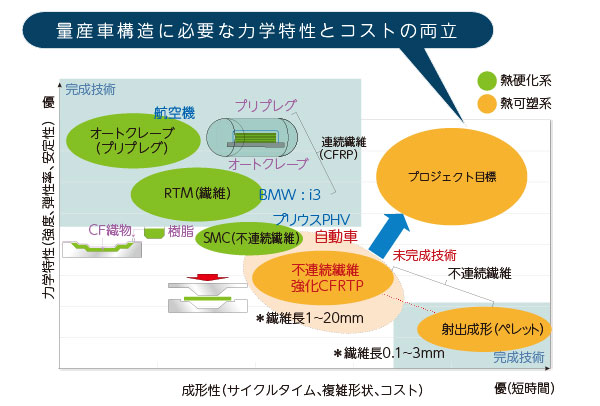

革新製法・設計評価技術確立による量産車の超軽量化

量産車に適用する熱可塑性CFRPの大型部材の高速成形技術の基盤技術を確立するとともに、多様な高強度・高機能材とのハイブリッド成形技術により、車体構造への適用拡大と実用化を目指しています。2017年には熱可塑性CFRP製シャシーを試作し、現行アルミ製より10%の軽量化に成功ました。さらにCFRPリサイクル技術開発により、ライフサイクルアセスメント(LCA)上優位な省エネルギー技術を開発しています。

開発目標

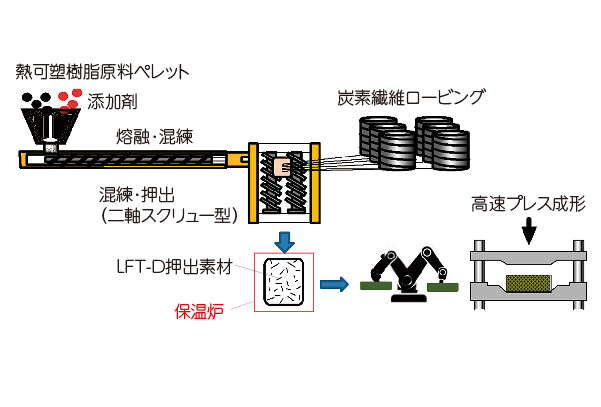

L-FTD工法の仕組み

研究成果

【プレスリリース】熱可塑性CFRPを用いた自動車用シャシーの製作に世界で初めて成功:2017年10月16日(NEDOのサイトへ)

【特集】世界初、熱可塑性CFRP製シャシーの作製に成功(ISMA REPORT No.11:2018年6月)

【特集】熱可塑性CFRPの開発(ISMA REPORT No.2:2016年3月)

熱可塑性CFRP製自動車用シャシーを試作

ターゲット車のアルミ製シャシーに対して10%軽量、強度・剛性は同等を実現しました。

熱可塑性CFRP製試作シャシー

大物LFT-D高速成形システムを構築

混練・押出、保温搬送、マテハンロボット、高速プレス各セクションからなる高速成形ラインを構築しました。

大物LFT-D高速成形システム