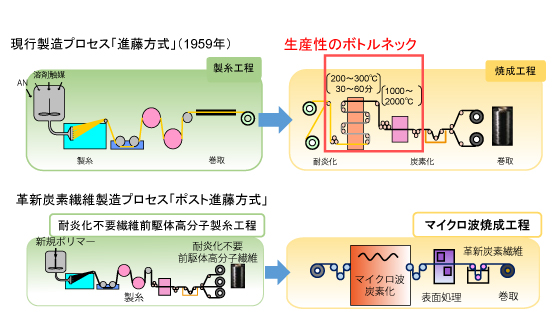

省エネルギーで生産性の高い炭素繊維製造プロセスの開発

アクリル繊維を空気中数百度で耐炎化した後、窒素中高温で炭素化(焼成)する現行の炭素繊維製造方法を一新し、省エネルギーで生産性の高い革新炭素繊維製造プロセスの基盤技術の確立を目指しています。これまでの技術開発により、世界で初めて溶媒可溶性耐炎ポリマーの合成に成功しました。これと並行して、マイクロ波による炭素化技術では、直接加熱の特徴である秒単位での高速炭素化を大繊度(ラージトウ)前駆体繊維においても実現しました。今後は革新炭素繊維として単糸径7μmで、弾性率240GPa、強度4GPaを凌ぐ性能を目標とし、ラージトウ(48K)での工業化プロセス技術の完成を目指します。

現行製造プロセスと革新炭素繊維製造プロセスの比較

研究成果

新規炭素繊維前駆体化合物の開発

世界で初めて溶媒可溶性耐炎ポリマーの合成に成功し、紡糸に関しては6Kフィラメントでの基礎技術を確立しました。炭素繊維物性は単糸径5μmで弾性率240GPa、伸度1.5%を達成しました。

耐炎化不要前駆体繊維の製糸工程

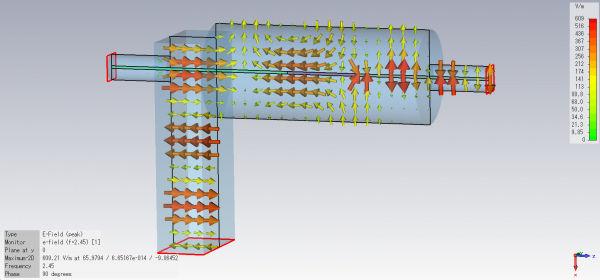

マイクロ波等による炭素化プロセス技術の開発

マイクロ波による直接加熱の特徴である秒単位での高速炭素化を大繊度(ラージトウ)前駆体繊維においても実現しました。ラージトウ(48K)で安定した品質の炭素繊維が得られるよう、炭素化に伴う炭素繊維構造の形成過程と機械特性との相関解明を進めています。これまでにマイクロ波の照射条件や繊維加熱メカニズムの違い、構造変化の差異を定量的に精緻に評価する新手法を見いだし、安定炭素化を実現するための基盤技術を開発しました。

マイクロ炭素化装置

電界シミュレーション